A galvanización por inmersión en quente é un método común para a protección contra a corrosión dos metais. Mergulla os produtos de aceiro en líquido de zinc fundido para formar unha capa de aliaxe de zinc e ferro e unha capa de zinc puro na superficie do aceiro, proporcionando así unha boa protección contra a corrosión. Este método úsase amplamente na construción, automóbil, enerxía, comunicación e outras industrias para protexer estruturas de aceiro, tubaxes, elementos de fixación, etc.

Os pasos básicos do proceso de galvanizado en quente son os seguintes:

Desengordurado e limpeza

Primeiro cómpre limpar a fondo a superficie de aceiro para eliminar a graxa, a sucidade e outras impurezas. Isto faise normalmente mergullando o aceiro nunha solución alcalina ou ácida e logo enxaguando con auga fría.

Revestimento de fluxo

O aceiro limpo mergúllase entón nunha solución de zinc e amonio ao 30 % a 65-80°CO obxectivo deste paso é aplicar unha capa de fundente para axudar a eliminar os óxidos da superficie do aceiro e garantir que o cinc fundido poida reaccionar mellor co aceiro.

Galvanización

O aceiro mergúllase en zinc fundido a unha temperatura duns 450°C. O tempo de inmersión adoita ser de 4 a 5 minutos, dependendo do tamaño e da inercia térmica do aceiro. Durante este proceso, a superficie do aceiro reacciona quimicamente co zinc fundido.

Refrixeración

Despois da galvanización en quente, o aceiro necesita ser arrefriado.Pódese seleccionar arrefriamento natural por aire ou arrefriamento rápido por temple, e o método específico depende dos requisitos finais do produto.

A galvanización por inmersión en quente é un método eficaz de tratamento anticorrosión para o aceiro, ofrecendo vantaxes significativas:

●Menor custo: Os custos iniciais e a longo prazo da galvanización en quente son xeralmente menores que os doutros revestimentos anticorrosión, o que a converte nunha opción accesible.

●Vida útil extremadamente longa: o revestimento galvanizado pode protexer o aceiro de forma continua durante máis de 50 anos e resistir eficazmente a corrosión.

●Menos mantemento necesario: dado que o revestimento galvanizado é automantenible e máis groso, ten custos de mantemento baixos e unha longa vida útil.

●Protexe automaticamente as zonas danadas: o revestimento galvanizado proporciona protección de sacrificio e as pequenas zonas danadas non requiren reparacións adicionais.

●Protección total e completa: a galvanización en quente garante que todas as pezas, incluídas as zonas de difícil acceso, estean totalmente protexidas.

●Fácil de inspeccionar: o estado do revestimento galvanizado pódese avaliar mediante unha simple inspección visual.

●Instalación máis rápida:Os produtos de aceiro galvanizado por inmersión en quente están listos para usar cando chegan á obra, sen necesidade de preparación ou inspección adicional da superficie.

● Aplicación rápida do revestimento completoO proceso de galvanizado en quente é rápido e non se ve afectado polas condicións meteorolóxicas, o que garante unha entrega rápida.

Estas vantaxes fan da galvanización en quente unha opción ideal para a protección contra a corrosión do aceiro, que non só mellora a vida útil e o rendemento do aceiro, senón que tamén reduce os custos xerais e a carga de traballo de mantemento.

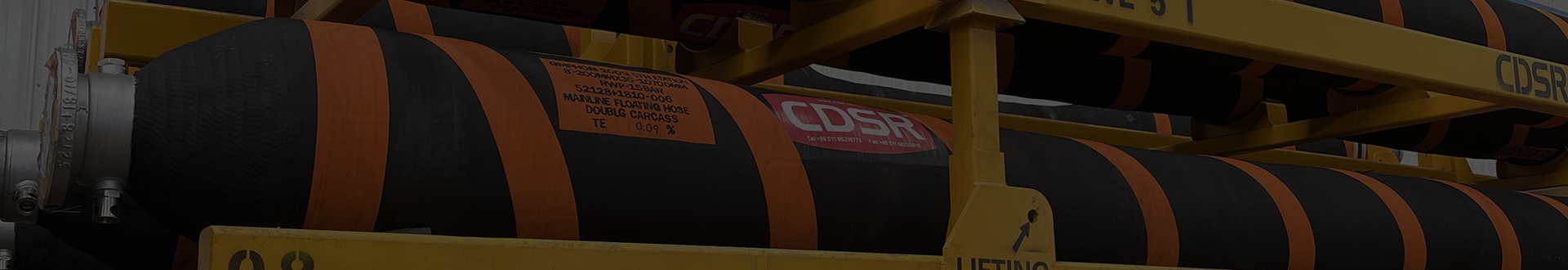

As superficies expostas dos accesorios dos extremos (incluíndo as caras das bridas) doMangueiras de succión e descarga de aceite CDSRestán protexidos mediante galvanización por inmersión en quente de acordo coa norma EN ISO 1461, contra a corrosión causada pola auga do mar, a néboa salina e o medio de transmisión. A medida que a industria do petróleo e o gas continúa a buscar un desenvolvemento sostible, a aplicación da tecnoloxía de galvanización por inmersión en quente non só mellora a resistencia á corrosión dos equipos e prolonga a súa vida útil, senón que tamén reduce indirectamente o consumo de recursos e a xeración de residuos ao reducir a frecuencia de substitución dos equipos debido á corrosión.

Data: 28 de xuño de 2024

中文

中文